Procesos básicos de alta exigencia en la fabricación de PCBs HDI

Procesos básicos de alta exigencia en la fabricación de PCBs HDI

Estos pasos de fabricación también están presentes en la producción de PCBs estándar; sin embargo, en los PCBs HDI (High Density Interconnect), la precisión y el nivel de control requerido alcanzan un grado mucho más alto.

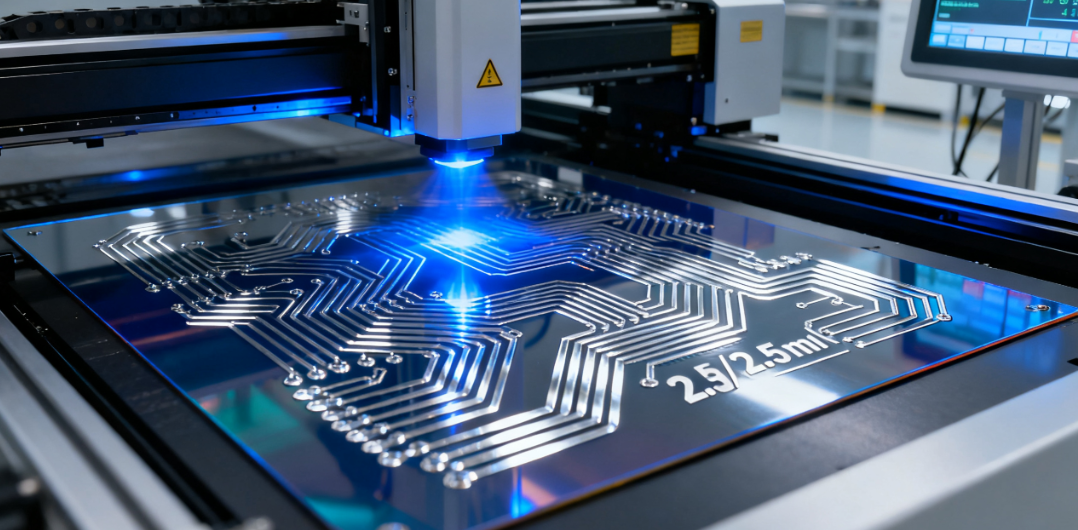

1. Imagen de capas internas

Lograr líneas y espacios más finos —por ejemplo, 2.5/2.5 mil o menores— es fundamental.

Para ello se utilizan películas secas o fotoresistentes líquidas de alta resolución, junto con equipos de exposición avanzados como el Laser Direct Imaging (LDI), que minimizan los errores de alineación y la difracción de la luz, garantizando patrones de circuito precisos.

2. Laminación

Además de la laminación secuencial, la selección de materiales es mucho más exigente.

Generalmente se emplean láminas de cobre ultrafinas con baja rugosidad (como RTF o VLP), así como prepregs (PP) y Resin Coated Copper (RCC) de alto rendimiento.

Esto ayuda a reducir las pérdidas de señal y facilita la fabricación de circuitos de líneas finas.

3. Metalizado (Plating)

PTH (Plated Through Hole): Se deposita una fina capa de cobre químico sobre las paredes no conductoras de los microvías perforados por láser para hacerlas conductoras, preparando el terreno para el posterior electroplateado.

La metalización de estos microvías requiere soluciones químicas altamente activas y con gran capacidad de penetración.

Electroplateado: Además del relleno de los microvías, es fundamental garantizar una deposición uniforme en toda la placa.

Esto asegura un espesor de cobre constante tanto en las trazas como en los orificios, incluso en zonas con densidades variables.

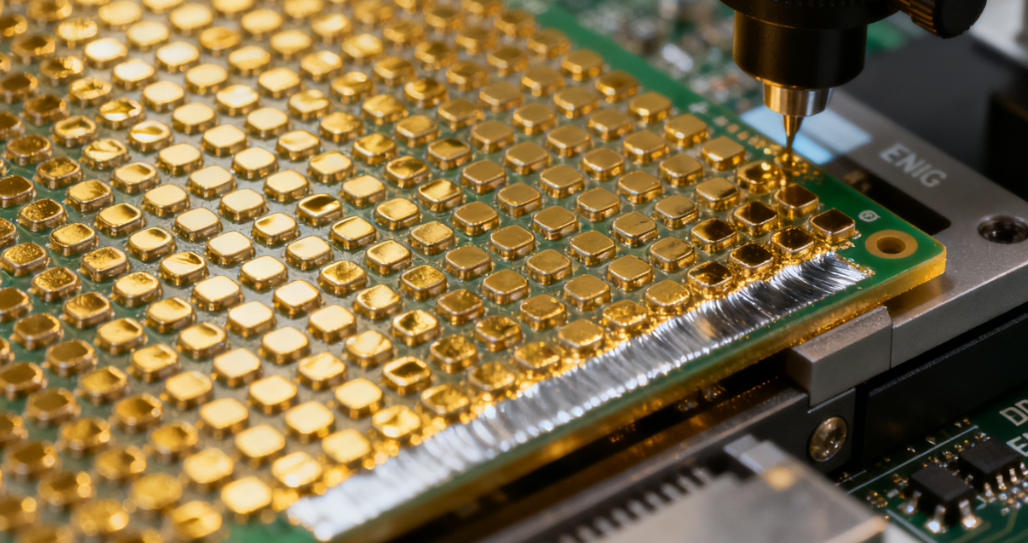

4. Acabado superficial

PCBs HDI suelen utilizarse en encapsulados avanzados como BGA, CSP y QFN, que poseen pads pequeños y muy densos.

El acabado superficial (por ejemplo, ENIG, ENEPIG, Im-Sn) debe ser uniforme, plano y con excelente soldabilidad.

También es esencial evitar defectos como el plating bleed-out, que podrían afectar el proceso de soldadura.

5. Inspección y pruebas

AOI (Inspección Óptica Automatizada): Revisa el 100% de los patrones de las capas internas y externas para detectar defectos, y requiere una alta capacidad para identificar fallas en líneas muy finas.

AVI (Inspección Visual Automática): Se utiliza para medir con precisión la posición de los orificios perforados.

Pruebas eléctricas: Debido al alto número de nodos y a la pequeña separación entre ellos, se necesitan equipos de sonda volante de alta densidad o plantillas de prueba dedicadas.

Pruebas de fiabilidad: Se aplican rigurosas pruebas de resistencia, como el Thermal Cycling Test (TCT/TST) y el Interconnect Stress Test (IST), que garantizan la fiabilidad de las conexiones de los microvías bajo expansión térmica.

+86-755-29970700 or +86-(0)133 1684 4961

sales@hitechpcb.com; sales15@hitechcircuits.com

2F, Building C, Suojia Technology Park, Hangcheng, Bao’an, Shenzhen, Guangdong, China 518126

Chino

Chino Inglés

Inglés Ruso

Ruso Español

Español Portugués

Portugués