Excelente Calidad

- 100+ PCB Design & Layout projects per year

- Outstanding designers with 10+ working experiences.

- 7/24 Live sales & tech support

- 6 hours PCB Layout expedite services

Presentación de Empresa

Ventajas de Nuestro Diseño de PCB

- Min.trace width 2.5mil,

- Min trace spacing 2.5mil,

- Min vias 6mil ( 4mil laser drilling),

- Max layer count 38 layers,

- Min BGA spacing 0.4mm,

- Max BGA Pin 2500pin,

- HDI highest Layer count 18 layers,

- Fastest delivery time 6 hours per item.

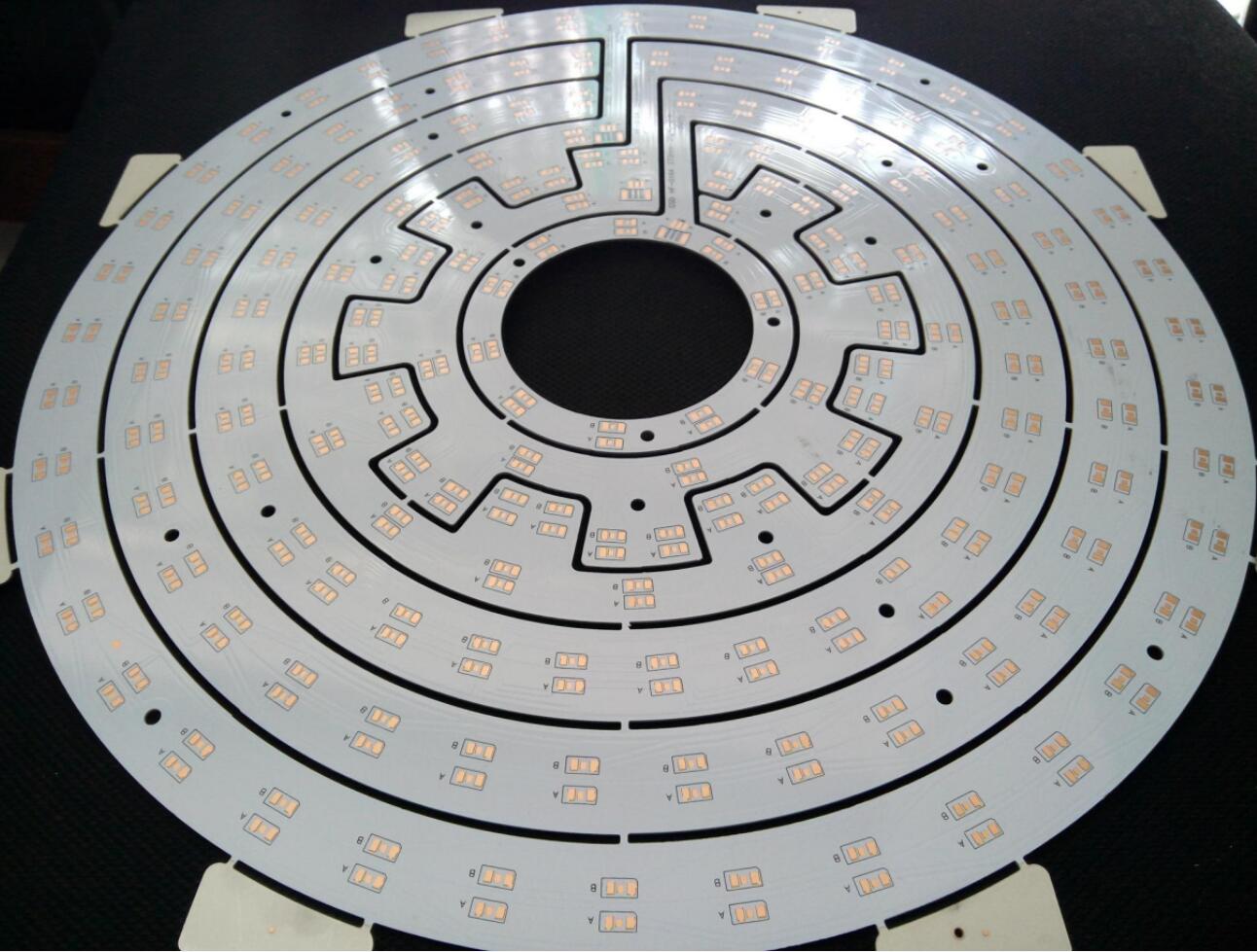

Diseño De PCB LED

¿Qué son PCB LED y los diseños de PCB LED?

LED es un acrónimo de diodo emisor de luz, que son diodos semiconductores. El LED se suelda a PCB y cuenta con un chip que crea la luz al conectarse eléctricamente. Para unir el chip se utiliza un disipador térmico y una base cerámica. Ni que decir tiene que PCB LED es el núcleo de la iluminación LED, y PCB LED es fácil de crear un alto volumen de calor, pero lo que es difícil de enfriar con los métodos tradicionales. Así que PCB de núcleo metálico es ampliamente utilizado en la aplicación de LED debido a su mayor capacidad para disipar el calor, especialmente el aluminio se utiliza a menudo para fabricar PCB para luces LED. En general, PCB de aluminio contiene una fina capa de material dieléctrico conductor térmico que puede transferir y disipar el calor con mucha mayor eficacia que PCB rígido tradicional.

Actualmente, el tipo de embalaje SMD es el más utilizado en las aplicaciones LED. En general, está limitado para la luz emitida por un solo componente LED. Por lo tanto, se utilizarían múltiples componentes LED para una sola luminaria a fin de conseguir luz suficiente. Al igual que otros dispositivos semiconductores, PCB es el mejor método para conectar eléctricamente los componentes LED. PCB con componentes LED soldados suele denominarse "PCB LED".

Las ventajas de PCB LED

Los productos electrónicos son cada vez más pequeños y delgados, por lo que es popular el uso de PCB LED, y hay varias ventajas con el uso de PCB LED como sigue:

- Ligereza, bajo perfil

- estabilidad dimensional

- expansión térmica

- disipación de calor

- Interruptor de membrana retroiluminado de menor coste

- Resistente al polvo y la humedad

- Facilita la integración en ensamblajes de interfaz complejos

- Eficiente bajo consumo de energía

- Disponible en una amplia variedad de tamaños, colores e intensidades

- Puede utilizarse en interruptores de membrana de flexión de plata y de cobre.

Hay dos razones principales que hacen que PCB LED sea popular, además de aumentar la salida de luz de la luminaria con la integración de múltiples componentes LED.

1. Es fácil sintonizar la función de color integrando los componentes LED con diferentes temperaturas de color o diferentes colores en el mismo PCB.

2. 2. Se puede conseguir que las diferentes luminarias cumplan diferentes requisitos de iluminación con las placas que tienen diferentes formas, tamaños y materiales.

La industria de la iluminación LED

La iluminación LED o diodo emisor de luz es una solución de iluminación cada vez más popular, por lo que es popular para mejorar la longevidad y reducir el impacto ambiental. A continuación se exponen algunas ventajas de la iluminación LED frente a los métodos tradicionales:

Menor consumo de energía: las grandes luces LED de alta calidad pueden ser de seis a siete veces más eficientes que las luces incandescentes tradicionales. Por término medio, cambiar la iluminación incandescente de su hogar por luces LED puede reducir el consumo de energía en más de un 80%.

Mayor vida útil: Las bombillas LED pueden tener una vida útil de más de 25.000 horas, o tres años de uso ininterrumpido, lo que supone 25 veces más que cualquier bombilla tradicional. Así se ahorra el tiempo, el dinero y el esfuerzo que supone comprar e instalar bombillas nuevas.

Más eficiente: Las bombillas incandescentes tradicionales liberan el 90% o más de su energía en forma de calor. Las bombillas LED lo reducen hasta un 20%. Esto significa que más energía se destina a iluminar la casa y menos a calentarla innecesariamente.

Muy compactas: Las luces LED tienen varios tamaños y tipos de aplicaciones debido a su pequeño tamaño. Esto significa que los fabricantes pueden insertar LED en cualquier cosa, desde ordenadores y teléfonos inteligentes hasta coches y semáforos.

Sin mercurio: Las luces LED no contienen mercurio, a diferencia de las opciones más tradicionales. Así que los LED tienen un menor impacto ambiental que las bombillas tradicionales y pueden eliminarse más fácilmente, sin procedimientos especiales de eliminación.

La aplicación de PCB LED

Las luces LED PCB tienen una excelente eficiencia energética, bajo coste y máxima flexibilidad de diseño, por lo que pueden incorporarse a numerosas aplicaciones de iluminación.

Telecomunicaciones: Los indicadores y pantallas LED se utilizan siempre en equipos de telecomunicaciones debido a la maquinaria que los rodea, y tienen una gran capacidad de transferencia de calor. Por lo tanto, PCB LED con base de aluminio tienen un efecto útil en su aplicación.

Automoción: PCB LED de aluminio también se utilizan en automóviles en indicadores, luces de freno y en faros, así como en otras aplicaciones. Hay algunos factores que hacen que PCB de aluminio sean ideales dentro de la industria del automóvil, como la durabilidad y los precios competitivos.

Ordenador: Las pantallas e indicadores LED son cada vez más populares en las aplicaciones informáticas. Y PCB LED de aluminio son una solución ideal debido a la sensibilidad térmica de la maquinaria informática. Además de las aplicaciones LED, PCB de aluminio también se utilizan para componentes informáticos, como dispositivos de alimentación y placas de CPU, debido a su capacidad para disipar y transferir el calor.

Sector médico: Herramientas de iluminación utilizados en cirugías y exámenes médicos comúnmente utilizan luces LED de alta potencia, y estas luces LED a menudo utilizan PCB de aluminio, que es principalmente debido a la durabilidad y la capacidad de transferencia de calor de los LED de aluminio PCB - esto asegura que el equipo médico está funcionando correctamente independientemente del número de pacientes en bicicleta a través de una oficina médica. Además de las herramientas de iluminación, la tecnología de escaneado médico también suele utilizar PCB de aluminio.

LED SMD en PCB

Hay muchos dispositivos que incluyen LEDs en PCB utilizando componentes montados en superficie. Si los cables son bastante finos, los componentes de orificio pasante pueden doblarse ligeramente, de modo que desde fuera parece barato. Si se hace bien al soldar el LED SMD, quedará rígido en la placa. Es más, también puede colocar el LED SMD detrás de una pantalla, y el LED más barato que utiliza una bombilla sobresaldrá a través del embalaje. Así que puede colocar el LED SMD detrás de una pequeña pantalla en su embalaje para ser más limpio para su dispositivo. Como usted sabe, muchos PCBs que contienen LEDs están fabricados con sustratos multicapa FR-4, por lo que necesita tener un patrón de vías de paso rellenas o chapadas muy próximas entre sí debajo de cada componente para que pueda transmitir calor, así como llegar a sus capas de alimentación y tierra.

Si sus LEDs ocupan poco espacio y están montados en superficie, puede utilizar nuestras vías. Probablemente habrá una junta de soldadura débil o incluso tombstoning porque no llena o placa sobre las vías y luego la soldadura puede mecha en las vías durante el ensamblaje, por lo que la razón por la que es mejor utilizar sólo LED SMD en una matriz de iluminación LED es que el problema con la mecha. Un solo LED con una potencia de salida decente no dañará la placa debido a una temperatura excesiva. Sin embargo, si usted va a tener un sistema para aplicaciones de iluminación, tendrá que sufrir un calor masivo para la placa que soporta sus LEDs, y hacer que sea difícil de enfriar con los métodos tradicionales para las placas. Debido a que los LEDs individuales son demasiado pequeños, realmente no se puede colocar un disipador de calor en cualquier lugar, y un disipador de calor bloqueará la luz emitida de todos modos. Dado que existe una gran demanda térmica, las placas con núcleo metálico suelen utilizarse en aplicaciones de iluminación LED debido a su capacidad para disipar una gran cantidad de calor. En general, el aluminio se utiliza para aplicaciones de iluminación LED como núcleo metálico en PCB. Es más, el aluminio es el metal más utilizado como núcleo entre todos los posibles PCB de núcleo metálico. Al igual que el cobre y el hierro se utilizan para PCB de núcleo metálico.

Principios de diseño de PCB LED

Las placas de circuito impreso LED desempeñan un papel importante y casi indispensable en la vida moderna. Ya sea en los juguetes con los que juega o en las farolas que hay junto a su ventana, las placas de circuito impreso con LED están por todas partes. Se trata de una tecnología basada en la integración de "diodos emisores de luz" o LED en "placas de circuito impreso" o PCB, una tecnología interesante y casi innovadora que ha revolucionado la electrónica.

Al ofrecer una amplia gama de ventajas, como bajo coste, alta eficiencia, resistencia estructural, etc., rápidamente se abrieron camino en un amplio abanico de aplicaciones. De hecho, la propia tecnología ha empezado a sufrir transformaciones, dada la investigación y el desarrollo que se están llevando a cabo para mejorar las cosas. En cuanto al diseño de estas PCB para LED, se tienen en cuenta varios aspectos.

Nuestros ingenieros cualificados en IPC utilizan el software CAD más avanzado para diseñar placas de circuito optimizadas para su fabricación. El proceso de diseño de PCB LED combina la colocación de componentes, el seguimiento, la selección de materiales y la gestión térmica para lograr la conectividad eléctrica en una placa de circuito fabricada.

Colocación de componentes: no nos limitamos a colocarlos sin más

Por muy tentador que resulte colocar los LED y otros componentes en la placa, es el proceso de colocación inteligente de componentes el que mantiene los costes bajos, la fabricación sencilla (o lo más sencilla posible) y la calidad alta. Siempre diseñamos para que el rendimiento óptico, térmico y de fabricación sea óptimo, y una buena colocación es la base de todo ello. La disposición de las piezas puede influir en la fiabilidad, los procesos de ensamblaje, la integridad de las juntas de soldadura y las pruebas. Muchos aspectos del diseño de PCB para LED son exclusivos de los LED y, en general, desconocidos para la industria electrónica en general. Las placas de circuito impreso para LED deben diseñarse para limitar el movimiento de los LED durante el proceso de soldadura por reflujo, y el relleno de las pistas debe optimizarse en función del rendimiento térmico y el acoplamiento capacitivo, por ejemplo.

Además de los LED, colocamos conectores, componentes activos y pasivos, termistores y otros elementos en las placas de circuito impreso para LED, al tiempo que tenemos en cuenta los orificios de montaje, las vías de paso y la colocación de los componentes ópticos. Con tantas consideraciones, no es de extrañar que el diseño de PCB sea como resolver un rompecabezas.

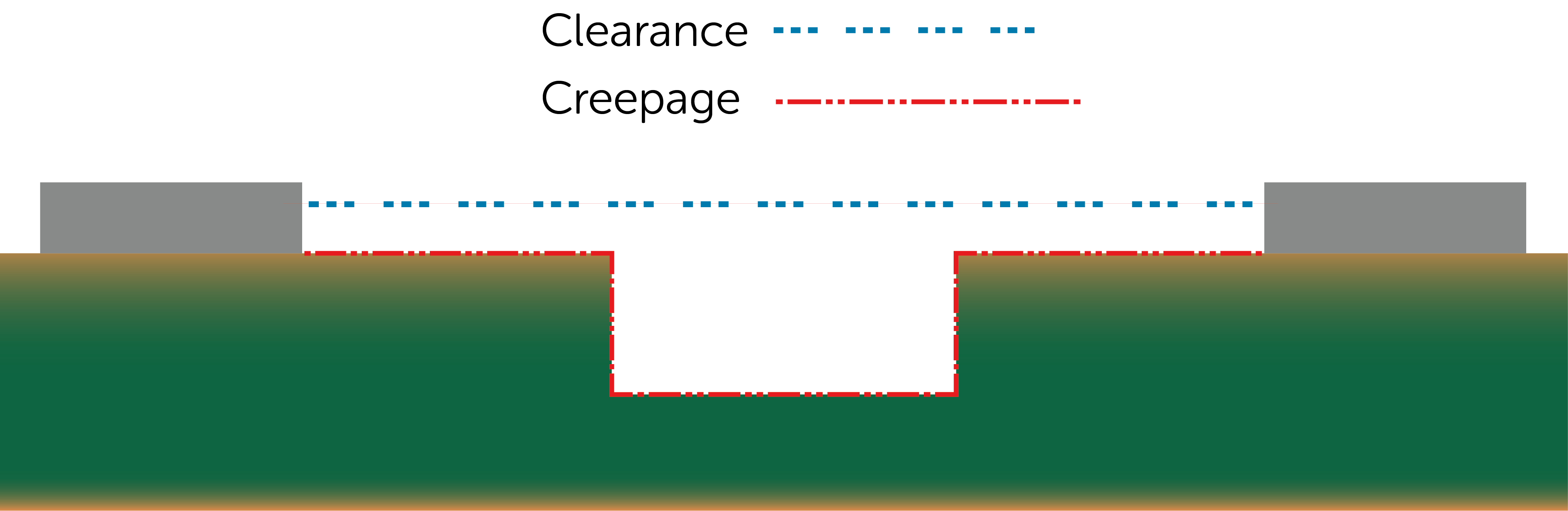

Ni siquiera hemos mencionado las limitaciones físicas del tamaño de PCB y las tolerancias de fuga y holgura que afectan a la colocación, los requisitos de las pruebas eléctricas (accesibilidad) y las limitaciones de ensamblaje. Para evitar sobretensiones en la placa, es necesario que exista una separación adecuada entre los componentes. La distancia de fuga es la distancia más corta entre componentes medida a lo largo de la superficie del material aislante, mientras que la holgura es la distancia entre componentes medida a través del aire. Cuantos más componentes haya que colocar, más difícil será conseguir la fuga y la separación. Nuestro equipo tiene en cuenta el material de PCB, el aislamiento y la contaminación que podría producirse cuando PCB está en la aplicación, y aplica las tolerancias pertinentes de fuga y holgura para un rendimiento duradero.

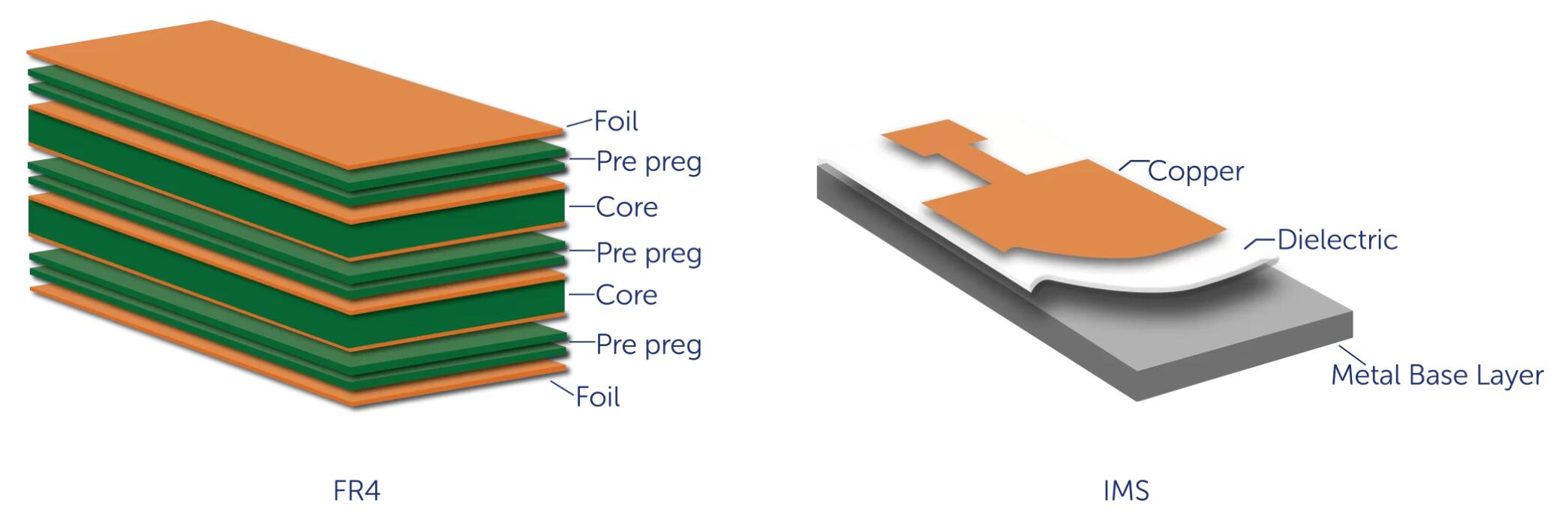

Materiales de PCB

Hay varios materiales de PCB que pueden utilizarse para aplicaciones LED: tanto el FR4 como el sustrato metálico aislado (IMS) son opciones populares. Cada material tiene sus propias ventajas relativas, que van desde el coste hasta el rendimiento térmico.

El IMS como material de PCB se compone de tres elementos principales: una capa base metálica, una película dieléctrica y una capa superior de cobre. La capa base metálica constituye la mayor parte del grosor de PCB y aporta estructura mecánica y masa térmica; normalmente, el metal utilizado es el aluminio, ya que ofrece un buen rendimiento térmico en relación con el coste. No todos PCB IMS son iguales: los materiales IMS de alto rendimiento tienen dieléctricos con mayor conductividad térmica, lo que en última instancia puede dar lugar a un producto con una vida útil significativamente más larga.

En resumen, PCB IMS son intrínsecamente muy buenos para disipar el calor porque están hechos casi totalmente de metal; sin embargo, suelen ser más caros que el material FR4.

La mayoría de la gente piensa en FR4 cuando dice "material de PCB". Se utiliza ampliamente en todo tipo de electrónica, por lo que es un material muy familiar para los diseñadores de circuitos. El material FR4 está hecho de resina reforzada sobre la que se ha montado una lámina de cobre. Como el material de resina es un aislante, es posible crear un laminado de muchas capas de circuito colocadas una encima de otra, interconectadas según sea necesario. Dado el rendimiento térmico del IMS, ¿el FR4 es inferior? No necesariamente. Con un diseño inteligente de PCB, es posible conseguir una buena conductividad térmica a través de los materiales FR4, creando esencialmente vías térmicas a través de la resina que no afectan a la funcionalidad eléctrica de PCB.

¿Por qué utilizar PCB LED en un diseño?

Las placas de circuito impreso LED se han convertido en la opción preferida para muchas aplicaciones de iluminación por varias razones:

Su ligereza y bajo perfil facilitan su uso en la electrónica moderna

Los LED pueden reducir el consumo de energía hasta en un 80%.

Son útiles para cualquier aplicación de iluminación industrial en la que la iluminación debe ser resistente a la humedad y el polvo.

Su larga vida útil los hace atractivos para los fabricantes de automóviles y electrodomésticos.

¿Es fácil diseñar y fabricar pcbs de leds?

Los fabricantes de electrónica no sólo deben tener en cuenta los LED a la hora de construir la placa, sino también los demás componentes. ¿A qué distancia están los LED de los demás componentes? Un diseño sólido antes de iniciar la producción reduce los errores de la placa al permitir las tolerancias adecuadas entre cada componente.

Uno de los retos del diseño de una placa PCB para LED es la dispersión del calor, ya que los LED pueden producir una cantidad significativa de calor. El material estándar de la placa FR-4, compuesto de epoxi y vidrio, no es adecuado para transferir el calor, lo que significa que los LED pueden dañar las conexiones de la placa.

Un MCPCB es PCB con un núcleo metálico que puede transferir el calor lejos de los componentes sensibles. El aluminio es el tipo de metal más utilizado en este tipo de aplicaciones.

Si desea montar LED en una placa, debe determinar qué tipo de PCB va a utilizar. Los módulos disponibles en el mercado ya han sido diseñados y probados, pero los diseños totalmente personalizados requieren una cuidadosa consideración de las diferentes temperaturas nominales de los materiales y sus normas de resistencia al calor.

El uso de las placas de circuito impreso para LED se ha convertido en omnipresente en muchas aplicaciones. De hecho, el uso de LED en placas de circuito impreso estándar es toda una revolución tecnológica. Ofrecen varias ventajas, entre otras:

Bajo coste

Alta eficiencia en términos de consumo de energía.

Estructura compacta que incluye su peso ligero y tamaño reducido.

Resistencia al polvo y la humedad.

Mayor vida útil, y mucho más.

Sin embargo, para aprovechar las numerosas ventajas que ofrecen los circuitos impresos LED, es imprescindible tener en cuenta algunos aspectos clave del diseño. He aquí un rápido vistazo a algunos de ellos.

Consideraciones clave en el diseño de PCB para LED

Colocación de componentes

Un aspecto crucial en el diseño de PCB para LED es la correcta colocación de los componentes. Una correcta colocación de los componentes no sólo facilita la fabricación, sino que también garantiza la calidad.

Es importante mantener una cierta distancia a la hora de colocar los componentes en la placa, ya que de lo contrario puede producirse una sobretensión. Por lo tanto, es importante tener en cuenta dos aspectos:

Creepage o la distancia más corta entre componentes.

Clearance o la distancia entre componentes medida a través del aire.

También es importante asegurarse de que los componentes no se colocan cerca del contorno de PCB. Colocar los componentes hacia el borde puede provocar el desprendimiento de los componentes.

Además, hay que tener en cuenta que todos los componentes montados en superficie siguen las normas de diseño de PCB SMD. Del mismo modo, los componentes pasantes deben colocarse en la parte superior de la placa para optimizar el número de pasos necesarios para el ensamblaje.

En cuanto a las vías ciegas y enterradas de PCB, no deben colocarse demasiado cerca de los pads SMT, ya que de lo contrario la soldadura podría salirse del pad. En tales situaciones, existe la posibilidad de que se produzca una unión defectuosa. Por lo tanto, como regla general, debe mantenerse una distancia de 0,025 pulgadas o más entre las vías y el pad SMT.

PCB de Aluminio para LED

Las placas de circuito impreso de aluminio, cuando se utilizan correctamente, son muy eficientes, dispensan brillantemente el calor y proporcionan una excelente conectividad de señal. PCB están compuestas principalmente de aluminio, pero también pueden contener otros materiales como silicio, magnesio y diferentes tipos de metal. Cuando se fabrica PCB de aluminio, tiene varias capas, cada una con su función y uso:

La primera capa: esta capa consiste, lo ha adivinado, en aluminio. Como primera capa, debe ser sólida y duradera. Las demás capas se basarán en la capa de aluminio.

La segunda capa consiste en material de aislamiento térmico, un material hecho de polímero cerámico. El polímero evita daños externos en PCB debidos a piezas mecánicas móviles o al calor que se dispensa en la placa y a su alrededor.

Capa del circuito LED, la tercera y última capa. Esta capa consiste en el diseño personalizado y el cableado esquemático. Esta capa contiene principalmente cobre, similar a otras placas diseñadas con PCB.

Gestión térmica

Las altas temperaturas pueden afectar a la longevidad de las luces LED. Por lo tanto, para garantizar la gestión térmica, se utilizan los siguientes elementos para disipar el calor:

Núcleos de aluminio

Vías térmicas

Disipadores térmicos

Para la gestión térmica también es importante la correcta colocación de los componentes.

Seguimiento

Un seguimiento cuidadoso es un requisito previo para garantizar que no haya cortocircuitos ni diafonía. Si el trazado es correcto, puede estar seguro de que no hay interferencias de otras redes. Un ancho de pista adecuado también contribuye en gran medida a evitar el sobrecalentamiento. También es importante prestar la debida atención a:

Espacio de seguimiento

Orificios de montaje

Acabados

El acabado de la placa ayuda a proteger el cobre y también ofrece una superficie de soldadura. Algunos de los acabados más comunes son

HASL

OSP

Níquel electrolítico

Oro electrolítico

Estaño de inmersión

Plata por inmersión, etc.

Es necesario determinar cuidadosamente las ventajas y las desventajas de cada acabado.

En resumen

Cuando se trata de PCB LED, tenemos que asegurarnos de que los siguientes retos se mitigan adecuadamente:

Calor: el diseño debe garantizar una gestión térmica óptima para mantener la longevidad. Esto se debe a que la temperatura del circuito LED tiene una correlación inversa con la longevidad del LED.

Color de la luz - Una vez que la temperatura del circuito LED aumenta, los colores del LED pueden cambiar. Por lo tanto, la dispersión adecuada del calor es clave.

Por tanto, un diseño eficaz de PCB es un aspecto clave para fabricar la solución LED adecuada. Es imprescindible que elija al socio adecuado, que tenga los conocimientos necesarios del sector y pueda garantizar que los diseños de PCB se adaptan a las necesidades específicas de sus aplicaciones.

Ensamblaje de PCB luminosos

Cuando se trata del ensamblaje de PCB de LED, existen múltiples opciones. PCB puede tener un diseño simple o doble (ensamblaje por una cara o por las dos). La comunidad en sí se realiza mediante dos técnicas estándar: SMT y DIP:

Ensamblaje de PCB SMT - SMT significa montaje en superficie y es la forma más común de ensamblar PCB, y PCB LED no es diferente. Se archiva montando los componentes en la parte superior de PCB mediante una máquina pick-and-place. Una vez montados los detalles en PCB, se introduce PCB en un horno. El horno regulará la temperatura y unirá de forma segura la pasta de soldadura con los componentes. Una máquina de ensamblaje de PCB LED eficiente puede pegar miles de PCB al día. Gracias a ellas, este proceso es muy eficaz para la producción en serie.

Ensamblaje DIP- denominado ensamblaje de PCB con orificios pasantes, los componentes DIP se insertan manualmente en los orificios designados. A continuación, PCB entra en una máquina de soldadura por ola que suelda los componentes en su lugar. Este proceso es menos eficaz que el SMT. Tiene un mayor índice de fallos debido al trabajo manual que supone colocar los detalles manualmente.

Ensamblaje híbrido de PCB de LED- algunos diseños no pueden ser ni SMT ni DIP y requieren ambos. En tal caso, primero se realizará el SMT y los componentes DIP se soldarán a mano.

Independientemente de la técnica de ensamblaje utilizada durante el proceso de fabricación de PCB LED, las fábricas de PCB LED que producen el tablero se asegurarán de que el tablero funcione correctamente mediante el uso de inspección visual y maquinaria avanzada.

En Hitech Circuits, estamos totalmente equipados para manejar sus requisitos de fabricación de PCB LED. Con más de cuatro décadas de experiencia en la entrega de alta calidad, a tiempo, productos de precio competitivo, usted puede contar con nosotros para sus necesidades de PCB. Si tiene alguna pregunta sobre las placas de circuitos LED, no dude en ponerse en contacto con nosotros por correo electrónico en sales@hitechpcb.com o llámenos libremente.

+86-755-29970700 or +86-(0)133 1684 4961

sales@hitechpcb.com; sales15@hitechcircuits.com

2F, Building C, Suojia Technology Park, Hangcheng, Bao’an, Shenzhen, Guangdong, China 518126

Chino

Chino Inglés

Inglés Ruso

Ruso Español

Español Portugués

Portugués