Excelente Calidad

- 100+ PCB Design & Layout projects per year

- Outstanding designers with 10+ working experiences.

- 7/24 Live sales & tech support

- 6 hours PCB Layout expedite services

Presentación de Empresa

Ventajas de Nuestro Diseño de PCB

- Min.trace width 2.5mil,

- Min trace spacing 2.5mil,

- Min vias 6mil ( 4mil laser drilling),

- Max layer count 38 layers,

- Min BGA spacing 0.4mm,

- Max BGA Pin 2500pin,

- HDI highest Layer count 18 layers,

- Fastest delivery time 6 hours per item.

Diseño de PCB HDI

Directrices de Diseño de PCB HDI

Las placas de interconexión de alta densidad, conocidas popularmente como HDI PCB, son cada vez más populares en la industria electrónica. Estas placas ofrecen un alto rendimiento y están especialmente diseñadas para algunas aplicaciones específicas. Los dispositivos modernos son cada vez más compactos y también los componentes de estos dispositivos son cada vez más pequeños. La invención de la placa de circuito impreso HDI ha contribuido a este desarrollo.

El diseño y la fabricación de PCB HDI comenzaron en 1980. Entonces, los investigadores necesitaban estudiar cómo minimizar el tamaño de las vías en circuitos impresos. Desde entonces, fabricantes y diseñadores han buscado formas de poblar una sola placa con más componentes y funciones.

¿Qué es PCB HDI?

La PCB de interconexión de alta densidad (HDI) es un tipo de placa de circuito impreso con una mayor densidad de cableado por cada unidad de superficie. Esta densidad es mayor que la de una placa estándar. Además, las placas HDI tienen líneas y espacios más finos. Comprenden vías menores que pueden capturar pads.

La placa HDI integra un mínimo de capas y materiales finos en su composición. Por lo tanto, ayudan a mejorar su eficiencia y rendimiento. El diseño de PCB HDI es adecuado para diseños complejos. Además, las placas HDI ofrecen muchas ventajas. Estas placas mejoran el rendimiento eléctrico y reducen el tamaño y el peso de los equipos.

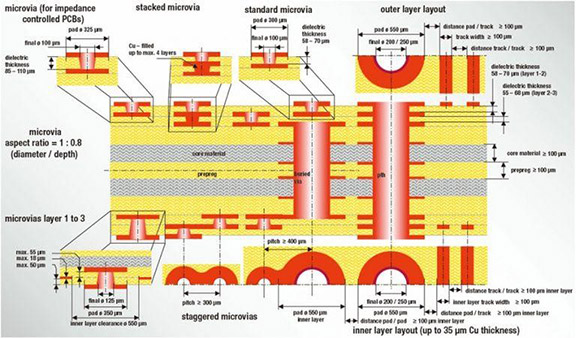

Las vías de las placas de circuito impreso de HDI son iguales o inferiores a 150 micrómetros. Además, los espacios y líneas de estas placas son iguales o inferiores a 100 micrómetros. Todo ello contribuye a reducir el tamaño de las placas HDI. Además, la mayor densidad de interconexión de las placas de circuito impreso HDI contribuye a mejorar la intensidad de la señal y a aumentar la fiabilidad. PCB HDI integran materiales ultrafinos y capas muy reducidas en comparación con las placas de circuito impreso estándar.

Las placas de circuito impreso HDI han contribuido al desarrollo de dispositivos electrónicos más potentes y pequeños. Por tanto, cuando las líneas de un circuito son mucho más pequeñas que 65 micras, se reduce la posibilidad de grabar su espacio y traza. Por ejemplo, el grabado en una PCB estándar permite utilizar una resistencia gruesa y hay muchos espacios de tolerancia para grabar esos espacios.

Definición de placas de circuitos HDI

En la IPC-6012 se considera la PCB HDI cuando las conexiones eléctricas alcanzan por término medio un número de 20 conexiones por cm2, a ambos lados del núcleo y generalmente para alcanzar estas condiciones, las pistas de microvías y los huecos no deben superar los 100 um. Si pensamos que los parámetros descritos se desarrollan en todas las capas del circuito, entendemos que plantea grandes retos tecnológicos a los proveedores de PCB.

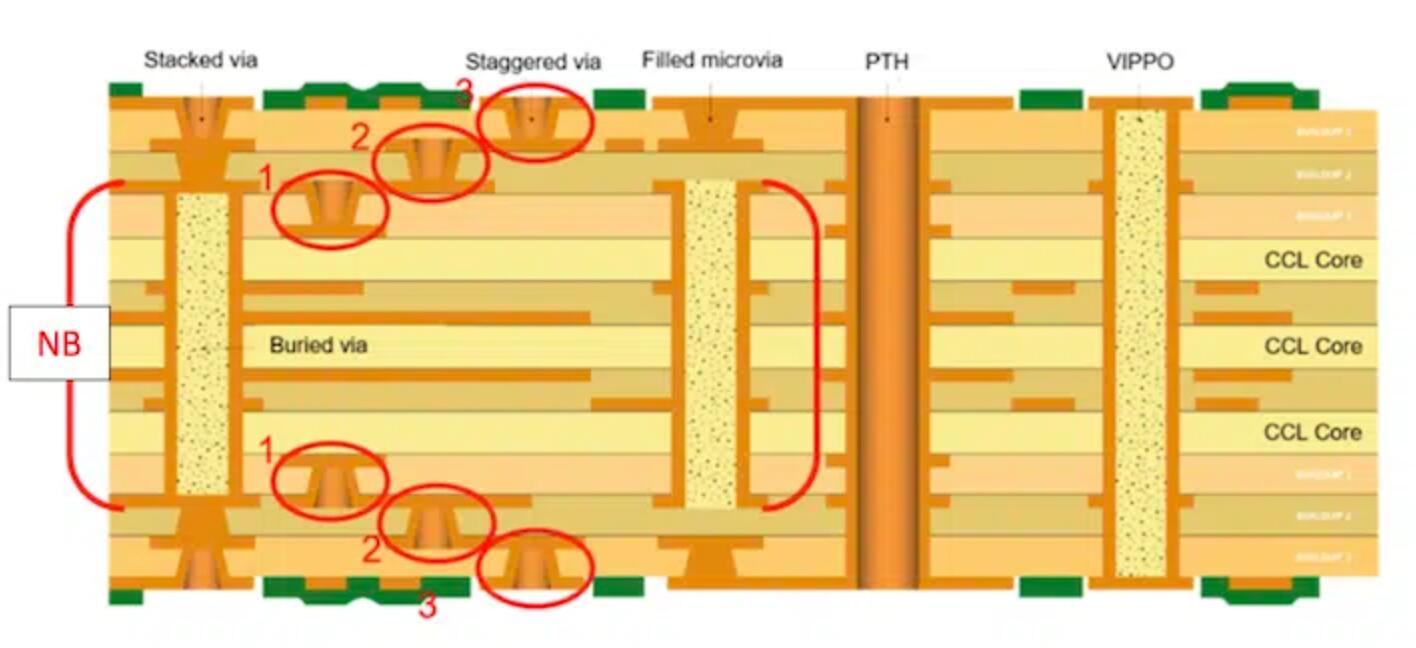

Placa de circuito HDI - ilustración técnica | Hitech Circuits

Fig 1 Aquí le mostramos la situación actual que Hitechpcba puede soportar, estructuras de tipo III basadas en un núcleo central llamado NB + 3 secuencias de agujeros ciegos, NB +4 y +5 secuencias pronto estarán disponibles Incluyendo la estructura ELIC hasta 10L (ELIC = EVERY LAYERS INTERCONNECT)

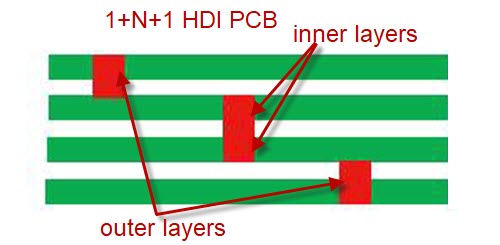

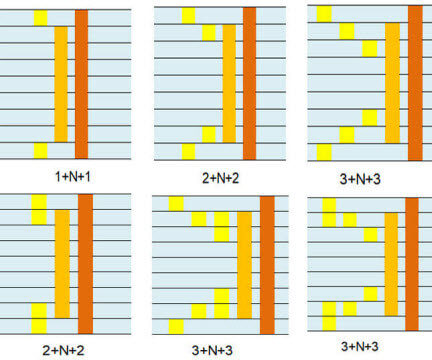

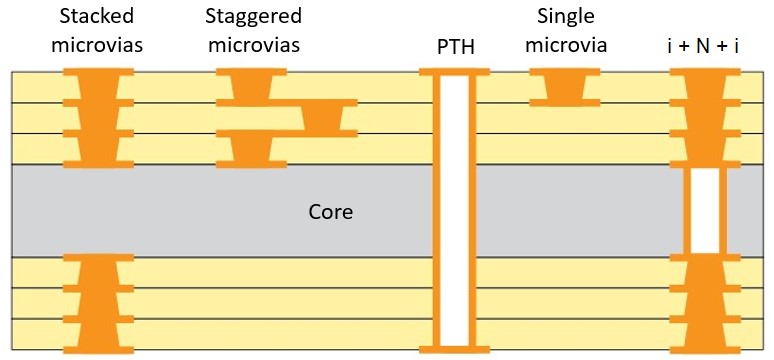

La PCB HDI se clasifican normalmente por la estructura HDI, y existen los 1+N+1, 2+N+2, 3+N+3, 4+N+4, y ELIC HDI PCB( Every Layers Interconnect HDI PCB). En las capas exteriores dla PCB HDI, las microvías suelen formar las vías apiladas, más caras, o las vías escalonadas, más baratas.

La PCB HDI tiene una estructura simétrica: Capas de circuito interior y exterior

Cada PCB HDI consta de capas internas y externas. Normalmente, PCB HDI tiene una estructura simétrica. Las capas internas son la parte del eje de simetría de la PCB y, normalmente, esta parte está atravesada por vías enterradas. Las capas exteriores sujetan las capas interiores. Cada una de ellas está atravesada por microvías ciegas. Por ejemplo, en la estructura de PCB HDI de 4 capas más sencilla que se muestra a continuación, las capas superior e inferior son las capas externas dla PCB HDI, y las capas 2 y 3 son las capas internas.

HDI PCB Builds: 1+N+1, 2+N+2, 3+N+3, 4+N+4, 5+N+5 y ELIC HDI PCB

Las construcciones HDI significan cuántas veces se perfora con láser para obtener microvías. 1+N+1 es la construcción HDI más sencilla, y significa que las microvías de la PCB HDI son vías individuales que sólo necesitan un taladrado láser.

2+N+2 significa que la PCB HDI necesita dos perforaciones láser, y que tanto la capa exterior superior como la inferior tienen 2 capas de PCB. A diferencia de 1+N+1, 2+N+2 tiene dos casos. Uno es que las microvías de las dos capas exteriores adyacentes se solapen, y las dos microvías formen una vía apilada. El otro caso es que las microvías de las dos capas exteriores adyacentes no se solapen, y formen una vía escalonada. Como sabemos, se requiere una precisión extremadamente alta para localizar y apilar dos microvías, por lo que las placas de circuito impreso de HDI con vías apiladas son más caras que PCB HDI con vías escalonadas.

3+N+3 significa que las placas de circuito impreso HDI necesitan tres veces la perforación láser y que tanto la capa exterior superior como la inferior tienen 3 capas de PCB. Y así sucesivamente. Cuantas más veces se taladre con láser, mayores serán los requisitos de las tecnologías de fabricación de PCB HDI y más los costes. 1+N+1, 2+N+2, 3+N+3, y 4+N+4 HDI PCB se utilizan comúnmente. La PCB HDI 5+N+5 también se utilizan, pero menos. Por ejemplo, el iPhone 6 utiliza el 5+N+5 HDI PCB como placa base.

ELIC HDI PCB significa PCB de interconexión de todas las capas.

¿Está diseñando PCB de interconexión de alta densidad?

Las PCB HDI se caracterizan por su alta densidad de componentes e interconexiones de encaminamiento, utilizando las últimas tecnologías de diseño y fabricación.

Una PCB HDI es una placa de alto rendimiento que aprovecha las ventajas de

Microvías láser

Vías ciegas y enterradas

Líneas y espacios finos

Tecnología Via-in-pad

Laminados de PCB integrados y secuenciales

Dispositivos de paso fino de hasta 200 micras

Y el diseño de PCB HDI es un proceso crítico que requiere conocimientos, experiencia y la utilización adecuada de la tecnología. Con el fin de ayudarle a comprender el diseño de HDI y facilitar el éxito del diseño de PCB HDI, compartimos en este blog algunas consideraciones y sugerencias clave a tener en cuenta durante el proceso de diseño, con la esperanza de inspirarle para crear diseños HDI innovadores.

¿Qué es el Diseño HDI?

El diseño de PCB con HDI es un enfoque especializado que optimiza la colocación de componentes en una placa de circuito impreso (PCB) para aprovechar al máximo el espacio y minimizar las interferencias de señal. Resulta especialmente útil para diseñar dispositivos electrónicos compactos y de alto rendimiento, como teléfonos inteligentes, tabletas y dispositivos para llevar puestos.

Existen varios tipos de diseños de HDI, como la acumulación secuencial, las vías apiladas y las microvías. En el montaje secuencial, las capas de la PCB se construyen secuencialmente para conseguir la densidad deseada. Las vías apiladas consisten en perforar orificios a través de varias capas de la placa para crear interconexiones. Por otro lado, las microvías son similares a las vías apiladas, pero de tamaño mucho menor, lo que permite una densidad de componentes aún mayor en la PCB.

¿Por qué es importante la PCB HDI en la fabricación electrónica?

La tecnología HDI ofrece varias ventajas. En primer lugar, la tecnología HDI ayuda a reducir el tamaño de los dispositivos gracias a la alta densidad de almohadillas de conexión. Además, la PCB HDI mejoran el rendimiento de los dispositivos. La tecnología HDI contribuye a la fabricación de dispositivos electrónicos portátiles, dispositivos electrónicos de mano y smartphones. Además, la capacidad de integrar más componentes en la electrónica hace que la PCB HDI sean la opción preferida entre los fabricantes.

Menor peso y tamaño

La PCB HDI permiten fabricar dispositivos más pequeños. Esto se debe a que estas placas permiten integrar más componentes. Con un tamaño de placa reducido, los fabricantes pueden construir dispositivos que caben en espacios más pequeños.

Mejor transmisión de la señal

La PCB de alta densidad mejoran la transmisión de la señal. Además, estas placas mejoran la calidad de la señal en los dispositivos electrónicos.

Trazado más denso

La PCB HDI permiten a los fabricantes integrar más componentes en la placa de circuitos. Esto permite un trazado más denso. Además, el diseño de PCB HDI ofrece más libertad para integrar más componentes en ambos lados de la placa.

Alta fiabilidad

Las PCB HDI son muy fiables gracias a la integración de vías apiladas. Además, las placas HDI ofrecen una gran protección contra cualquier condición ambiental extrema.

Rentabilidad

La tecnología HDI ofrece soluciones rentables para la producción electrónica. La calidad es un factor crucial a la hora de diseñar componentes electrónicos. El diseño HDI permite minimizar una PCB estándar de 8 capas a una PCB HDI de 4 capas mediante el uso de microvías. Además, una PCB HDI de 4 capas bien diseñada puede ofrecer mejores funciones más que una PCB estándar de 8 capas.

Consideraciones sobre el Diseño de PCB HDI

Uso de microvías

El uso de microvías puede ayudar a los diseñadores de PCB a conseguir un mayor número de pines. Además, las microvías pueden crear el área de escape de componentes densos. Las microvías presentan una baja inductancia, lo que las hace ideales para aplicaciones de alta velocidad. Además, ayudan a enlazar planos de potencia con condensadores de desacoplamiento.

Selección de componentes

Una PCB de alta densidad suele incluir componentes SMD y BGA. Además, es crucial elegir el paso/espacio entre estos pines. Un espaciado adecuado entre las patillas ayuda a definir el apilamiento de la placa y la anchura de las trazas.

Selección de materiales

Se trata de un aspecto importante en el diseño de cualquier PCB. Sin embargo, es una consideración más crucial en el diseño de PCB HDI. Seleccionar el material adecuado es ideal para la fabricación y también para cumplir los requisitos eléctricos.

Gestión térmica

La norma IPC-2226 señala los problemas térmicos de las placas de circuitos. Por lo tanto, es aconsejable consultar esta norma para garantizar una mejor gestión térmica. Además, el diseñador debe evitar estos problemas térmicos. Los dieléctricos más finos pueden garantizar la disipación térmica. Es aconsejable añadir vías térmicas para aumentar la disipación.

Pruebas

En lugar de utilizar pruebas en circuito, los diseñadores de PCB HDI integran JTAG o pruebas funcionales. Esto se debe a que las pruebas en circuito suelen requerir un análisis nodal completo.

Tapado de vías

Es aconsejable tapar o rellenar las microvías para ofrecer una superficie plana. Además, tapar las vías permite a los diseñadores colocar las partes activas en las dos caras de la PCB. No tapar las vías puede provocar burbujas de aire, lo que afectará a la calidad de la unión soldada.

Perforación de planos minimizada

Un cobre de tierra o de alimentación más grande mejora la integridad de la alimentación y la compatibilidad electromagnética. Sin embargo, las microvías crean un pequeño hueco dondequiera que perforan un plano y esto puede tener efectos sobre la integridad de la potencia, la integridad de la señal y la compatibilidad electromagnética. Por lo tanto, hay que perforar menos para conseguir un mayor apantallamiento y un mejor efecto de plano de imagen.

Tendencias y Futuro de la Tecnología PCB HDI

En la vida, los seres humanos siempre exigen cambios. El cambio es algo constante en la vida. El cambio, la innovación y el desarrollo son constantes en la industria electrónica. La llegada de la tecnología de PCB HDI ha propiciado el desarrollo de la fabricación de productos electrónicos. Casi todas las industrias se benefician de la tecnología de placas de circuito impreso HDI.

En el pasado, las placas de circuito impreso se componían de varias capas conductoras. Las cosas han cambiado y esto ya no es así. El futuro de la tecnología de placas HDI parece prometedor. Se fabricarán dispositivos más complejos y compactos. La capacidad de las placas HDI para integrar más componentes en ambas caras lo hará posible.

Además, las tecnologías blind via y via-in-pad contribuirán a este desarrollo. Los dispositivos que se fabriquen principalmente con placas de circuitos de HDI transferirán señales más rápidamente y reducirán la pérdida de señal. Además, la integración de la perforación láser en las placas de circuitos impresos HDI mejora sus capacidades. Las placas de circuitos impresos HDI tienen componentes de paso fino.

Las placas de circuito impreso HDI minimizan el número de capas conductoras de una placa de circuito, reduciendo así el trazado denso. Además, las placas de circuito impreso HDI integran microvías y vías enterradas y ciegas que mejoran el enrutamiento en un espacio reducido. Gracias a esta capacidad, se minimiza la inductancia de distribución. Esto mejora la integridad de la señal.

Además, la tecnología HDI PCB permite técnicas de apilamiento alternativas gracias a la integración de vías enterradas, vías ciegas y microvías. La integración de la laminación secuencial perforada ha ayudado a los fabricantes a aumentar la densidad de las placas.

La HDI tiene varias repercusiones tecnológicas en la industria dla PCB. Uno de ellos es la reducción del número de capas y del tamaño de una placa. Por tanto, esto mejora la conductividad.

Aspectos Cruciales a Tener en Cuenta en HDI PCB

Agujero de microvía

Un orificio de microvía es un orificio ciego creado en la multicapa conductor-aislante. Crea una conexión eléctrica a través de un aislante en las capas conductoras.

Agujero de tamaño de pastilla mínimo

El tamaño mínimo del orificio de la pastilla en la capa interna o externa de la PCB HDI debe ser de +0,010. Sin embargo, el tamaño del orificio de la pastilla debe ser de +0,014 para los orificios de los componentes.

Envoltura de cobre

La envoltura de cobre se refiere a la capa de cobre que protege la superficie exterior de los orificios rellenos. Además, el grosor de la envoltura de cobre depende del grosor del cobre de la superficie exterior del orificio chapado.

Recomendado para tapar agujeros

La resina de tapado de orificios siempre rellena los orificios de la vía. Una sustancia de relleno de orificios permanente rellenará este orificio.

Agujero de la vía tapado

La planitud de la superficie determina el diseño de la vía en el pad. Además, los orificios se rellenarán con resina. Por lo tanto, necesitará un tapón de cobre fino adicional.

Casos de uso de PCB HDI

La PCB HDI tienen varios casos de uso. Son muy populares en aplicaciones de alto rendimiento, ya que ofrecen circuitos densos. Además, son los preferidos en la mayoría de las industrias, ya que minimizan el tamaño de los dispositivos.

Militar

Los dispositivos militares funcionan en condiciones ambientales adversas. Por lo tanto, existe una gran demanda de placas de interconexión de alta densidad (HDI). Los dispositivos de comunicación militares suelen estar fabricados con placas de circuitos impresos HDI. También encontrará placas HDI en vehículos militares y reactores.

Electrónica de consumo

Los complejos y compactos dispositivos electrónicos de consumo que se ven hoy en día incorporan PCB HDI. Además, la tecnología de interconexión de alta densidad (HDI) ha contribuido al desarrollo de los teléfonos inteligentes digitales. Estas placas han contribuido al avance de los ordenadores portátiles y personales. Otros dispositivos electrónicos como los televisores LED, los dispositivos con pantalla táctil y las cámaras digitales se han beneficiado de las placas de circuitos impresos HDI.

Industria aeroespacial

La mayoría de los dispositivos de la industria aeroespacial incorporan placas de circuito impreso HDI. La disipación eficaz del calor en los dispositivos aeroespaciales es crucial. Por lo tanto, esto requiere una placa de interconexión de mayor densidad. Las placas de circuitos de HDI se integran ampliamente para fabricar dispositivos de comunicación y navegación en dispositivos aeroespaciales.

Medicina

Una amplia gama de dispositivos médicos incorporan placas de circuitos impresos de HDI. Por ejemplo, equipos médicos como escáneres, cámaras de colonoscopia y monitores cardíacos incluyen placas HDI. Las cámaras de colonoscopia atraviesan el colon de las personas para examinarlas.

Automoción

La industria de la automoción es una de las industrias que dependen de las placas HDI. Los fabricantes de vehículos están muy interesados en estas placas porque permiten más innovaciones. Con las placas de circuitos HDI, se puede ahorrar espacio y también mejorar el rendimiento de un vehículo. Además, vehículos como Tesla integran PCB HDI para gestionar las funciones eléctricas.

Conclusión

En conclusión, el diseño de PCB de HDI es un proceso crítico que requiere una cuidadosa consideración de diversos factores. Siguiendo las directrices de diseño de PCB HDI y teniendo en cuenta los factores clave mencionados en este blog, los diseñadores pueden crear diseños de HDI innovadores y fiables y permitir la realización de productos innovadores y de vanguardia.

El diseño de PCB de HDI requiere la consideración de algunos factores. Los nuevos y revolucionarios dispositivos como los wearables, los aparatos de tamaño reducido y los ordenadores con pantalla táctil integran PCB HDI. Las placas de interconexión de alta densidad se están convirtiendo poco a poco en el pilar de la industria electrónica.

Hitech Circuits, uno de los principales fabricantes de PCB de China, se dedica al diseño de PCB desde hace casi 15 años. Poseemos toda la experiencia y las herramientas necesarias para completar el diseño de PCB HDI de gran alcance, nuestro equipo de expertos ha servido a clientes de diversas industrias que van desde la medicina, y la electrónica de consumo, a la automoción, y la IO. Póngase en contacto con nosotros para obtener servicios de diseño de PCB HDI fiables.

+86-755-29970700 or +86-(0)133 1684 4961

sales@hitechpcb.com; sales15@hitechcircuits.com

2F, Building C, Suojia Technology Park, Hangcheng, Bao’an, Shenzhen, Guangdong, China 518126

Chino

Chino Inglés

Inglés Ruso

Ruso Español

Español Portugués

Portugués